- 1- Informação geral sobre tratamentos fitossanitários

- 2- Equipamento de pulverização

- 3- Elementos das máquinas

- 4- Manutenção

- 5- Como calibrar o turbo-atomizador

O objetivo de um tratamento fitossanitário é distribuir um produto pesticida de uma forma eficiente de modo ecológico e benéfico para o operador. Para isso, o tratamento deverá:

- ser realizado de forma segura para o operador;

- controlar adequadamente a praga, com o mínimo impacto possível sobre a fauna útil e o resto do ecossistema:

- deixar o mínimo possível de resíduos no fruto que possam afetar a saúde humana;

- ser economicamente rentável.

A maior parte dos tratamentos fitossanitários são aplicados por pulverização ou polvilhação. A pulverização consiste no fracionamento em gotas de uma mistura do produto fitossanitário com um líquido (geralmente água) e a sua distribuição por toda ou parte da superfície das árvores. A polvilhação é baseada na distribuição, por meios mecânicos ou pneumáticos, de partículas finas de produtos em pó. Os produtos sistémicos também são aplicados por meio de irrigação ou injeções de tronco, mas estes tratamentos não serão tratados neste capítulo, uma vez que não são atualmente altamente mecanizados.

Quase todos os tratamentos com inseticidas aplicados aos citrinos são efetuados por pulverização hidráulica. Para isso, o líquido é forçado através de um orifício no bico. A resistência do orifício à veia líquida pressurizada provoca a fragmentação em gotículas. A própria pressão fornece a energia necessária para o seu transporte.

Quando correntes de ar turbulentas produzidas por um ventilador são utilizadas para promover o transporte de gotículas para a vegetação e para remover folhas das árvores, isto é conhecido como pulverização hidráulica assistida por ar ou pulverização hidropneumática.

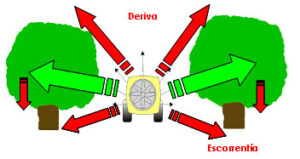

Quando um produto fitossanitário é aplicado, pretende-se atingir o objetivo. Contudo, parte do líquido escorre das árvores e cai ao chão (escorrimento) ou deixa a copa das árvores e vai para a atmosfera (deriva) (Figura 1). A ISO 22866 define deriva como a quantidade de produto fitossanitário que é transportada para fora da área tratada pela ação das correntes de ar durante o processo de aplicação. Para que um tratamento seja eficiente e, também, ecologicamente correto, é necessário minimizar as perdas por escorrimento e deriva e conseguir uma cobertura adequada de certas partes da árvore.

O tamanho a que as gotículas são produzidas influencia tanto na eficácia do tratamento para controlar a população fitofágica como na eficiência do tratamento. Por um lado, as gotículas devem ser pequenas: para o mesmo volume aplicado, consegue-se uma maior cobertura superficial quando o diâmetro dos impactos é menor. Além disso, as pequenas gotículas aderem melhor aos órgãos das plantas e não escorrem. Por outro lado, quanto maior for a massa das gotas, mais facilmente podem ser dirigidas (são menos afetadas por fenómenos de deriva) e mais lentamente evaporam. Assim, para uma aplicação correta, deve ser alcançado um equilíbrio: a gota deve ser suficientemente pequena para produzir um revestimento adequado e não gotejar, e suficientemente grande para ser corretamente dirigida, não evaporar antes de chegar à planta e permanecer na planta durante um período de tempo suficiente.

Figura 1 Distribuição do produto fitossanitário pulverizado. Deriva e escorrimento.

Há três fatores que influenciam na eficácia de um tratamento para controlar uma praga: a capacidade biocida do produto, o momento do tratamento e a correta seleção e regulação da maquinaria, que é responsável por fornecer a taxa de fluxo e o tamanho de gota corretos para o tratamento.

A capacidade biocida dos produtos fitossanitários deve ser demonstrada no momento do registo. Todas as informações sobre quais os produtos registados para os citrinos destinados às diferentes pragas podem ser encontradas no site do Ministério da Agricultura e Pescas, Alimentação e Ambiente (MAPAMA) (http://www.mapama.gob.es/es/agricultura/temas/sanidad-vegetal/productos-fitosanitarios/registro/menu.asp).

Assumindo que um produto com a capacidade biocida apropriada é utilizado, o momento da sua aplicação tem uma grande influência na sua eficácia, uma vez que esta depende muito do estádio de desenvolvimento das formas vivas da população de pragas e das condições meteorológicas. Como vimos nos capítulos anteriores, à medida que os indivíduos se desenvolvem, a sua sensibilidade à ação dos produtos fitossanitários varia, pois podem desenvolver escudos, colónias, teias de aranha ou substâncias excretadas que os protegem e impedem ou reduzem a possibilidade de o produto atingir os seus órgãos sensíveis. Por esta razão, recomenda-se a realização de tratamentos quando há uma maioria de indivíduos na fase mais sensível ao produto.

No que diz respeito às condições meteorológicas, existem intervalos favoráveis de temperatura, humidade relativa e velocidade do vento que aumentam a persistência do produto ou favorecem a sua chegada ao alvo. Assim, como regra geral, recomenda-se realizar tratamentos a temperaturas inferiores a 25 °C, humidade relativa superior a 50 % e praticamente sem vento (ventos inferiores a 3 m/s). Em condições de alta temperatura ou baixa humidade relativa, as gotas de pulverização evaporam rapidamente, o que provoca uma diminuição do seu tamanho e favorece a sua deriva, levando inclusive ao seu desaparecimento antes de atingirem o alvo. Do mesmo modo, se as condições meteorológicas causarem evaporação rápida do produto depositado na árvore, o seu efeito biocida pode ser reduzido, uma vez que o tempo de exposição da praga ao produto diminui.

O vento excessivo aumenta a deriva, tal como as correntes verticais que ocorrem quando o ar em contacto com o solo aquece e sobe. Estas situações de instabilidade atmosférica ocorrem, por exemplo, nas horas centrais dos dias de verão, especialmente em áreas onde prevalecem as brisas costeiras.

Geralmente, os profissionais do sector têm muita informação sobre os diferentes produtos fitossanitários disponíveis no mercado. No entanto, há falta de informação sobre a forma correta de os distribuir e a eficácia dos tratamentos depende muito da forma como são aplicados. Daí a importância da correta utilização e manutenção das máquinas.

Como mencionado acima, para uma correta pulverização do produto, a máquina deve fornecer uma gota de tamanho adequado, que depende do modo de ação do produto e da praga a ser controlada. Dependendo do seu modo de ação, os produtos fitossanitários são classificados da seguinte forma:

- De contacto: estes são aqueles que penetram organismos fitofágicos quando entram em contacto com eles.

- De inalação: produzem vapores que afetam o fitófago quando inalado.

- De ingestão: estes são produtos tóxicos quando ingeridos por pragas fitofágicas.

- De sufocação: atuam fisicamente, bloqueando as vias respiratórias. Um exemplo típico são os óleos minerais, que não acuam por contacto, mas cobrindo o trato respiratório fitofágico.

Considerando o modo de ação dos produtos e o tipo de praga a combater, os tratamentos fitossanitários também podem ser classificados de acordo com o seu modo de distribuição, distinguindo entre eles:

- Tratamentos de cobertura. São os mais utilizados no cultivo de citrinos, uma vez que a maioria das pragas aderem aos órgãos vegetais ou têm mobilidade reduzida. Pretende-se que tenham uma grande sobreposição em certas áreas da árvore para aumentar a probabilidade de atingir o fitófago. Para este fim são utilizados grandes volumes de caldo. No entanto, nos tratamentos de citrinos é muito difícil conseguir um revestimento homogéneo devido à forma globular e à folhagem densa das árvores, daí a importância de ajustar corretamente as máquinas.

- Tratamentos com isco: Nestes tratamentos, o objetivo é atrair o inseto para o inseticida, para que a eficácia do inseticida não dependa tanto do revestimento. São utilizados para pragas móveis, tais como a mosca mediterrânica da fruta. Isto é feito através da pulverização do produto juntamente com um atrativo para formar pequenos depósitos na vegetação, que acuam como isco. Em geral, não é necessário aplicá-los às copas de todas as árvores, nem penetrar no interior de elas. Os tratamentos com isco requerem normalmente gotas grandes (1-4 mm de diâmetro) para aumentar o tempo de permanência do produto na árvore e não requerem grandes volumes de caldo.

- Tratamentos sistémicos: estes são distribuídos por toda a árvore porque são transportados pela seiva. Não requerem revestimentos extensivos.

O tamanho e quantidade das gotículas em que o produto é distribuído depende do tipo de bico, da sua secção de saída e da pressão a que o líquido atinge o bico, bem como das características intrínsecas do líquido a ser pulverizado. Num bico, quanto maior for a pressão, mais líquido é distribuído e mais finas são as gotas, pelo que uma seleção adequada do bico e o controlo da pressão é essencial para produzir o tamanho certo das gotas.

Do ponto de vista do ajuste da máquina, o tratamento homogéneo é conseguido através de uma seleção adequada:- a pressão de trabalho e o tipo de bico com que o tratamento é efetuado, que deve produzir o tamanho de gota desejado.

- a velocidade de trabalho, que varia tanto o revestimento alcançado como a quantidade de produto depositado por unidade de área,

- no caso de pulverizadores assistidos por ar, o fluxo de ar e a sua velocidade, para atingir as áreas a tratar e para mover as folhas de modo a que o produto seja depositado sobre toda a área desejada.

O equipamento utilizado para realizar tratamentos fitossanitários contra pragas cítricas é a pulverização hidráulica, com e sem assistência aérea. O equipamento utilizado está listado a seguir:

Mochilas

Trata-se de pequenos tanques de plástico que são pendurados nas costas como uma mochila, daí o nome (Figura 2). Dependendo da sua fonte de energia, existem dois tipos de mochilas: manual e elétrica.

Figura 2. Mochila de pulverização.

Figura 2. Mochila de pulverização.

Nas manuais, a pressão é continuamente gerada pelo operador, que opera uma pequena bomba com uma alavanca. Como regra, esta alavanca deve ser facilmente instalada à direita ou à esquerda do operador. O tanque tem uma câmara de ar que atua como um acumulador de pressão. Esta câmara deve ter um volume de pelo menos dez vezes a cilindrada da bomba, de modo a obter uma saída de líquido a uma pressão aproximadamente constante, sem necessidade de bombeamento rítmico contínuo. As bombas podem ser de pistão (até 6 bar) ou de diafragma (até 4 bar).

Nas mochilas elétricas, a pressão é gerada por uma bomba elétrica, normalmente uma bomba de diafragma, alimentada por uma bateria. Em ambos os tipos de mochilas, o produto é distribuído por meio de uma lança, na extremidade da qual existe um bico ou vários ligados a uma pequena barra.

O mercado oferece uma vasta gama de mochilas, mas todas elas devem cumprir as normas ISO 19932-1:2006 e ISO 19932-2:2006 para os testes de segurança, resistência mecânica e estanquicidade que devem passar. Ao adquiri-las, deve-se ter em conta que devem ter capacidade de bombeamento suficiente e devem ter sistemas que impeçam o operador de entrar acidentalmente em contacto com o líquido. É muito importante que tenham resistência mecânica suficiente para suportar uma utilização prolongada, especialmente para evitar a rotura ou fuga do tanque do equipamento.

Recomenda-se que o tanque não deve exceder uma capacidade máxima de 15 litros e não deve apresentar fugas, mesmo quando estiver deitado no chão. Deve ter uma boca suficientemente grande para facilitar o enchimento com um balde e ter um dispositivo no fundo para facilitar o esvaziamento quando uma aplicação é completada.

Equipamento hidráulico de mangueira e «pistola»

Implicam um grau intermédio de mecanização, uma vez que, embora gerem a pressão do líquido sem quase nenhuma intervenção do operador, a distribuição do líquido sobre a vegetação é feita manualmente (Figura 3). Este equipamento tem tanques de grande capacidade (500-2000 l), rebocados ou suspensos pelo trator.

Figura 3. Pulverizador hidráulico de pistolas.

Figura 3. Pulverizador hidráulico de pistolas.

Este equipamento é também chamado equipamento de pulverização a jato porque a energia necessária para atingir o alvo é principalmente fornecida pela pressão do líquido. O alcance das gotas produzidas pelo bico depende principalmente da pressão, pelo que as pressões elevadas (20-30 bar) são normalmente utilizadas para alcançar as partes interiores e superiores da copa das árvores.

Os bicos são colocados num dispositivo manual (pistola), que é ligado à bomba através de uma mangueira flexível, facilitando o movimento do operador entre as árvores. Recomenda-se que as mangueiras sejam mais curtas do que 25 m para as tornar manejáveis e para reduzir as perdas de pressão entre a bomba e os bicos. Além disso, o seu diâmetro deve ser suficiente de modo a não aumentar as perdas de carga.

As armas têm um sistema de abertura e fecho ajustável que permite modificar o ângulo de abertura do jato projetado. Ao variar o ângulo de abertura, o diâmetro da conduta de saída muda, e, portanto, a pressão, o que altera o alcance e o tamanho das gotas produzidas. São recomendados ângulos de abertura de 25-35º.

Equipamento hidráulico assistido por ar (turbo-atomizadores)

Este é o equipamento que permite o mais alto grau de mecanização da aplicação, uma vez que apenas requer o condutor do trator. Além disso, reduzem o consumo de água e as perdas de produto devido ao escoamento. Ao permitir o tratamento num curto espaço de tempo, asseguram que o tratamento pode ser efetuado no momento em que a praga está mais sensível.

No mercado pode encontrar equipamento suspenso até 1000 l, mas a maior parte do equipamento atualmente em uso é arrastado e com tanques de maior capacidade (1000-3000 l).

São chamados equipamentos de pulverização hidráulica assistida por ar (Figura 4) ou equipamento de pulverização por jato transportado porque as gotículas produzidas no bico são incorporadas num fluxo de ar que assegura o seu transporte para a cultura, ao mesmo tempo que retira a folhagem. Para além de terem um circuito hidráulico semelhante ao do equipamento anterior, possuem um sistema de movimento de ar constituído por um ventilador de fluxo axial e deflectores. O ventilador gera o fluxo de ar e os deflectores direcionam-no da forma desejada, passando-o à volta dos bicos e com a turbulência necessária para mover as folhas da copa.

Figura 4. Pulverizador hidráulico assistido por ar

Figura 4. Pulverizador hidráulico assistido por ar

A maioria dos ventiladores tem uma caixa de velocidades que permite uma dupla relação de multiplicação entre a tomada de força do trator e o eixo do ventilador, para que possam produzir dois fluxos de ar. Em geral, recomenda-se o menor caudal para tratamentos dirigidos para o exterior da copa das árvores ou quando se trabalha com árvores pequenas ou muito esparsas. O caudal mais elevado é utilizado quando o produto é necessário para penetrar na vegetação ou alcançar os troncos, em árvores de média a grande porte com vegetação de normal a densa.

É instalada uma embraiagem no eixo do ventilador para interromper a rotação da hélice sem ter de desligar a tomada de força e para a proteger que não fique presa.

A qualidade do equipamento gerador de fluxo de ar é decisiva para um bom tratamento. O equipamento deve fornecer o mesmo caudal em ambos os lados do sentido de marcha, de modo a que as árvores sejam tratadas de forma homogénea em ambos os lados. Além disso, o ar deve ser soprado a velocidades e direções apropriadas para mover as folhas, mas sem ir muito além da copa das árvores. Para isso, os fabricantes incorporam diferentes tipos de deflectores, tanto na aspiração do ventilador (para assegurar que o fluxo é distribuído igualmente de ambos os lados) como na saída do ventilador (para produzir uma turbulência dirigida em direção à árvore). Alguns equipamentos têm deflectores verticais na saída do ventilador para reduzir as perdas por deriva.

A pressão do circuito hidráulico não deve ser elevada, como no caso do equipamento de pistola de pulverização, pois apenas tem a tarefa de formar as gotículas, não de as transportar. Por conseguinte, recomenda-se cerca de 7-15 bar. Pressões mais elevadas levam a um maior consumo de combustível, desgaste das bombas e dos circuitos hidráulicos e produzem gotículas demasiado pequenas, levando à evaporação e à deriva.

A velocidade de avanço durante os tratamentos fitossanitários em citrinos recomendável está entre 1 e 3 km/h. São utilizadas velocidades mais baixas quando o produto é necessário para penetrar na vegetação, e velocidades mais altas quando os tratamentos são dirigidos para o exterior da copa das árvores.

Os volumes de caldo a pulverizar dependem da praga, do produto e da vegetação do campo. A fim de ajudar o agricultor a decidir qual o volume de direção caldo a ser utilizado num tratamento, desenvolvemos a ferramenta «RECOMENDAÇÃO DE VOLUME» que pode ser encontrada no bloco final de CALCULADORAS.

Esta secção descreve em pormenor os elementos mais importantes do circuito hidráulico e, no caso de equipamento assistido por ar, do sistema de geração de fluxo de ar. Todos os circuitos hidráulicos das máquinas para a distribuição de tratamentos consistem em: o tanque, a bomba, o manómetro, os bicos e os filtros.

Tanque

O tanque é o local onde o caldo a ser pulverizado é preparado e guardado. Atualmente, dois materiais são utilizados no mercado da construção de tanques: fibra de vidro (poliéster) ou polietileno. Os tanques de poliéster são mais caros e difíceis de limpar internamente, mas podem ser facilmente reparados em caso de rutura. Os de polietileno são mais baratos e fáceis de limpar, mas são mais frágeis e difíceis de reparar.

Muitos produtos fitossanitários são bastante insolúveis, ou, como os óleos minerais, devem ser mantidos numa emulsão relativamente instável. Por conseguinte, os tanques devem ter um bom sistema de agitação. Embora ainda exista algum equipamento com sistemas de agitação mecânica (pás) (Figura 5), os sistemas hidráulicos (Figura 6) são geralmente mais eficientes e consomem menos energia. Aqui, parte do caudal fornecido pela bomba é desviado para o tanque e, graças a um bico, é injetado no caldo e o líquido é retirado do tanque.

Figura 5. Agitador mecânico

Figura 5. Agitador mecânico

Figura 6. Agitador hidráulico

Figura 6. Agitador hidráulico

De acordo com os regulamentos atuais, os tanques devem ser fáceis de limpar, para que não fiquem resíduos de produtos e sejam libertados durante os tratamentos subsequentes. Por conseguinte, não devem ser demasiado ásperas (menos de 100 mícrones), nem externa nem internamente. Devem também ter um indicador de conteúdo durável e calibrado, visível do banco do condutor e do local de enchimento. Além disso, devem poder ser completamente esvaziados.

Recomenda-se um ou mais tanques para lavagem do equipamento, separados do tanque de «água limpa» para o operador, com uma capacidade pelo menos igual a um décimo do volume do tanque. Recomenda-se também que tenham dispositivos de limpeza dos tambores dos produtos fitossanitários, com a possibilidade de recuperar e transferir a água de limpeza para o tanque.

A estanqueidade do tanque é a chave para uma aplicação segura e ecológica e deve ser verificada regularmente.

Bomba

A bomba é um dos elementos mais importantes do equipamento. Fornece a pressão necessária para o circuito hidráulico. Atualmente estão disponíveis comercialmente dois tipos de bombas: as bombas de pistão (Figura 7) e as bombas de pistão-diafragma (Figura 8). Não temos dados para indicar quais são as com os melhores desempenhos. Em ambos os casos, as bombas podem ser equipadas com amortecedores para manter a pressão constante e para evitar picos que possam levar a um derrame.

A bomba deve ser verificada periodicamente quanto à estanqueidade, lubrificação adequada e estado correto dos pistões ou diafragmas.

Figura 7. Bomba de pistão

Figura 7. Bomba de pistão

Figura 8. Bomba de pistão-diafragma

Figura 8. Bomba de pistão-diafragma

Manómetro

Um elemento muito importante no equipamento é o manómetro (Figura 9). É praticamente o único indicador disponível para o aplicador sobre se ele está a fazer o seu trabalho corretamente. Não devemos esquecer que a pressão influencia o caudal através dos bicos e o tamanho das gotas que estes produzem. Portanto, a pressão é, juntamente com a velocidade de avanço do equipamento, um facto determinante para a eficácia do tratamento.

Convém lembrar que a pressão na saída da bomba, que é onde normalmente se encontra o manómetro, não é a mesma que nos bicos, pois podem produzir-se perdas de carga nas tubagens. Recomenda-se, portanto, estar ciente destas perdas e tê-las em conta ao realizar tratamentos.

Figura 9. Manómetro

Figura 9. Manómetro

Bicos

Os bicos são os elementos ativos do equipamento (Figura 10). A sua tarefa consiste em dividir o fluxo de caldo em pequenas porções. Os bicos mais utilizados hoje em dia para distribuir inseticidas são bicos de turbulência, quer sejam bicos de cone oco ou de cone cheio. Estes bicos consistem em duas partes: difusor e núcleo, ambas as partes ou encontram-se separadas ou integradas num corpo de plástico.

Figura 10. Bicos e sistema contra gotejamentos.

Figura 10. Bicos e sistema contra gotejamentos.

Convém lembrar que o caudal através de um bico é aproximadamente proporcional ao quadrado do diâmetro do orifício e à raiz quadrada da pressão. Por tanto:

- para aumentar consideravelmente o caudal, recomenda-se a substituição do bico por um orifício maior em vez de aumentar a pressão.

- o desgaste do bico traduz-se rapidamente num aumento do caudal fornecido pelo bico: um bico que forneça mais de 10% do caudal nominal deve ser substituído imediatamente.

- se o bico estiver entupido, há uma redução notável na taxa de fluxo que fornece. Recomenda-se água limpa e uma escova macia para a limpeza. Nunca os sopre com a boca (perigo de envenenamento) e nunca use um fio (estraga o bico) para os desentupir.

Os fabricantes de bicos fornecem tabelas que mostram o caudal a ser entregue pelos bicos em função da pressão (Anexo 1). Como regra geral, considera-se que os bicos devem ser substituídos quando a vazão de caldo excede 15% da vazão nominal. O caudal fornecido para cada lado do equipamento deve ser semelhante.

Bicos de diferentes calibres são frequentemente utilizados em função da sua posição relativa em relação às árvores, a fim de ajustar a quantidade de pulverização à vegetação que enfrentam.

Dependendo do material de que são feitos, os bicos podem ser:

- de cerâmica: São altamente resistentes ao desgaste, mas produzem gotículas com uma distribuição de tamanho muito ampla.

- de aço inoxidável ou materiais plásticos: Desgastam-se mais rapidamente, pelo que precisam de ser verificadas periodicamente. No entanto, têm uma distribuição mais homogénea de tamanhos de gotas.

Atualmente, a maioria do equipamento está equipado com um sistema contra gotejamentos (Figura 10), cuja função é evitar que o líquido que permanece nas condutas se perca através dos bicos. Para que os bicos forneçam o máximo caudal, o orifício no sistema contra gotejamentos deve estar alinhado com o orifício no bico. É muito importante ter isto em conta ao orientar os bicos nos turbo-atomizadores, uma vez que os bicos contra gotejamentos também devem ser orientados.

Filtros

Os filtros destinam-se a manter o equipamento em bom estado de funcionamento. Devem proteger a bomba (Figura 11) e os bicos, evitando a entrada de partículas que possam causar abrasão das partes fixas ou móveis ou entupimento dos bicos (Figura 12).

Figura 11. Filtro na entrada da bomba

Figura 11. Filtro na entrada da bomba

Figura 12. Filtro na entrada do tanque

Figura 12. Filtro na entrada do tanque

Ventilador

Como mencionado acima, o equipamento assistido por ar tem um ventilador axial que faz com que as folhas se desloquem e transporta as gotículas para o seu destino final.

É muito importante notar que é o elemento que consome mais energia. Por três razões: a qualidade do transporte das gotas, a geração de movimento nas folhas para poder tratá-las corretamente e o elevado consumo de energia, o desenho do ventilador é decisivo para o desempenho do equipamento.

A saída de ar deve ser simétrica em ambos os lados do equipamento. As grelhas de aspiração devem ser mantidas limpas de folhas e sujidade, para não reduzir a eficiência do ventilador.

A limpeza e manutenção destinam-se a garantir a segurança e saúde das pessoas, reduzindo a contaminação e assegurando uma distribuição adequada do produto fitossanitário.

Como já mencionado, os meios utilizados para a aplicação de produtos fitossanitários determinam, em grande medida, a eficácia do tratamento. Quando o equipamento não é mantido em boas condições de funcionamento, os parâmetros que afetam a eficácia do tratamento não podem ser controlados. Além disso, o equipamento mal regulado ou excessivamente usado tem um potencial poluente mais elevado e aumenta os riscos de toxicidade para o agricultor.

As diretivas europeias sobre a segurança das máquinas (98/37/CE) e máquinas de aplicação de pesticidas (2009/127/CE) exigem que seja fornecido ao comprador um manual de instruções na língua do país em que é vendido. Este documento deve conter as instruções de manutenção do equipamento e deve ser exigido ao vendedor.

A manutenção do equipamento é parte integrante do trabalho de aplicação. Se for feita corretamente, manterá a qualidade dos tratamentos e prolongará a vida útil das máquinas. As consequências mais importantes da falta de manutenção estão listadas no Tabela 3.

|

ELEMENTO |

CONSEQUENCIA |

| Filtros sujos, rotos ou ausentes | Perdas de carga |

| Deterioração de outros elementos: bomba, bicos, válvulas | |

| Manómetro ilegível ou danificado | Dosagem errada |

| Distribuição inadequada do produto | |

| Bomba | Dosagem deficiente |

| Bicos desgastados | Dosagem irregular |

| Aumento do escoamento | |

| Ventilador avariado | Distribuição não homogénea do produto |

|

Aumento da deriva |

Tabela 3. Consequências de uma manutenção inadequada

Comissionamento de novo equipamento

Antes de trabalhar com um equipamento, para remover os resíduos produzidos durante a maquinação e fabricação do circuito hidráulico, recomenda-se:

- Retirar o tampão de esvaziamento e enxaguar o tanque com água.

- Colocar a tampa novamente e encher o tanque até 20 % da sua capacidade.

- Executar o pulverizador e abrir o distribuidor para esvaziar todos os tubos, removendo um bico (ou ficha) no final de cada tubo que tenha uma fonte separada.

- Desmontar, limpar e remontar todos os filtros e bicos.

MANUTENÇÃO NO FINAL DO DIA

Se, após o tratamento, permanecer no tanque qualquer caldo que não possa ser distribuído, as seguintes regras devem ser observadas:

- Não descarregar o que sobrou num rio ou nas proximidades de qualquer corpo de água.

- Esvaziar e lavar o equipamento com cuidado em locais o mais afastados possível dos pontos de água potável. Nunca deixar o caldo no tanque sem agitação contínua.

- Enxaguar o tanque por dentro e por fora com uma mangueira

- Encher o tanque com água limpa e os aditivos correspondentes de acordo com o tipo de produto utilizado no tratamento:

- Produtos oleosos: água com detergente líquido e enxaguar com água pura no final.

- Herbicidas hormonais: 1-3 % de solução de amónio diluída a 1 litro de solução de amónio por 100 l de água e vários enxaguamentos. Carbono ativado a 100 gramas por 100 litros durante 12 horas. Importante: utilizar proteção apropriada ao diluir e lavar o tanque.

- Resíduos de cobre: ácido acético (1 litro de vinagre por 100 litros de água). Esperar 2 horas após a lavagem.

- Clorato de sódio e fungicidas orgânicos sintéticos: quaisquer resíduos devem ser removidos do interior e do exterior do tanque para evitar o risco de incêndio.

- Operar o dispositivo de agitação para que a água flua através de todos os tubos até aos bicos.

- Verificar os bicos e limpar ou substituir os que apresentam falhas.

- Verificar os filtros, remover e limpar quaisquer filtros entupidos.

- Verificar os pontos de lubrificação.

- Verificar os níveis de óleo no poço da bomba. Adicionar ou alterar, se necessário.

- Verificar os pneus

- Manter a cobertura do ventilador limpa de folhas e objetos estranhos.

Se houver risco de geada, drenar completamente os tubos e a bomba, ou utilizar uma solução anticongelante.

NO FINAL DA TEMPORADA

Antes de armazenar o equipamento durante um longo período de tempo, devem ser realizadas as seguintes operações:

- Limpeza completa.

- Bombas e tubagens vazias.

- Verificação do nível de óleo no poço da bomba.

- Lubrificar todas as partes mecânicas móveis.

- Verificar a pressão dos pneus.

- Despressurizar a válvula de controlo para que a sua mola de funcionamento esteja em repouso.

- Proteger quaisquer áreas que tenham sido arranhadas ou esfoladas com tinta para evitar a ferrugem.

- Se possível, deixar a máquina fora do chão e num local seco.

Inspeção das máquinas de tratamento

O Decreto Real 1311/2012 publicado no Diário Oficial do Estado em setembro de 2012, que estabelece o quadro de ação para alcançar uma utilização sustentável dos produtos fitossanitários em Espanha, estabelece que o equipamento de aplicação deve estar sempre em perfeitas condições de funcionamento e manutenção e corretamente calibrado, para garantir dosagens precisas, melhorar a qualidade das aplicações e prevenir os riscos associados às mesmas.

Para este efeito, o equipamento de aplicação de produtos fitossanitários tem de ser submetido a uma inspeção técnica numa base regular. Esta inspeção é regulamentada pelo RD 1702/2011. Especifica que equipamento está sujeito a revisão. São:

- Equipamento móvel de aplicação de produtos fitossanitários, utilizado na produção primária, agricultura e silvicultura, bem como equipamento utilizado para outras utilizações profissionais, e que corresponde a alguns dos seguintes tipos de maquinaria:

- Pulverizadores hidráulicos (lança ou pistolas de pulverização)

- Pulverizadores hidropneumáticos

- Pulverizadores pneumáticos

- Pulverizadores centrífugos

- Polvilhadoras

- Equipamento de aplicação montado a bordo de aeronaves.

- Equipamento instalado dentro de estufas ou outras instalações fechadas, tais como plantações de frutas e legumes.

Estão excluídos os pulverizadores de mochila e pulverizadores manuais (carrinhos de mão) com uma capacidade de tanque inferior a 100 litros.

É importante salientar que, para que o equipamento possa ser inspecionado, deve ser inscrito no Registo Oficial de Máquinas Agrícolas, o R.O.M.A., que existe na Direção Territorial correspondente em cada província.

A inspeção do equipamento é realizada pelas ITEAFs (Estações de Inspeção Técnica de Equipamento de Aplicação Fitossanitária). O proprietário do equipamento pode escolher a ITEAF que considerar conveniente, tendo todos eles uma unidade móvel que lhes permitirá viajar e realizar as inspeções nas diferentes explorações agrícolas, cooperativas, empresas agrícolas, etc., localizadas na comunidade autónoma.

Durante a inspeção, o cumprimento dos requisitos regulamentares estabelecidos é verificado e inclui basicamente as seguintes verificações:

- Verificação do estado correto do manómetro.

- Medição do caudal de ar de exaustão do ventilador dos turbo-atomizadores.

- Medição do nível sonoro (ruído) suportado pelo trabalhador.

- Verificar a perda de pressão entre o regulador e os bicos.

- Medição do caudal de saída do líquido em todos os bicos.

- Controlo do nível de desgaste dos bicos.

- Verificação do estado dos filtros, válvulas e tubos.

- Verificar o estado geral da bomba de acionamento do sistema.

- Observações sobre o estado geral, manutenção e conservação do equipamento.

- Verificação do estado correto das medidas e dispositivos de segurança.

Como resultado da inspeção, o utilizador recebe um relatório técnico sobre o estado do equipamento no momento do teste, bem como recomendações para melhorar o seu desempenho.

Mais informações podem ser encontradas no seguinte link:

Manual de inspeção do equipamento de aplicação fitossanitária em uso

O pulverizador hidráulico assistido por ar é o equipamento mais complexo e a sua utilização correta depende principalmente da sua regulação. As operações de ajustamento, muitas vezes incorretamente chamadas calibragem do equipamento, consistem num conjunto de cálculos para decidir:

- Bicos (tipo e número) a utilizar para o tratamento

- A pressão

- A velocidade de avanço do trator

- Definições

São frequentemente utilizadas palavras diferentes para expressar a quantidade de produto fitossanitário a ser distribuído num tratamento, e por vezes a mesma palavra tem significados diferentes, dependendo de quem a utiliza. Ambas as situações levam a uma grande confusão entre operadores e técnicos e tornam impossível a comparação dos resultados do tratamento. Por este motivo, é importante clarificar os termos e utilizá-los sempre da mesma forma. Nesta secção definimos o seguinte:

- Volume de aplicação: quantidade de líquido a ser distribuído por unidade de área (l/ha).

- Taxa de dosagem: quantidade de produto fitossanitário a distribuir por unidade de área da parcela (l/ha ou kg/ha) ou unidade de volume de vegetação (l/m3 de vegetação).

- Concentração: quantidade de produto fitossanitário contido no caldo (geralmente expresso em percentagem, em cm3/hl, etc.). Esta concentração é frequentemente confundida com a dosagem, uma vez que a palavra dosagem aparece nos rótulos dos produtos fitossanitários.

Destas três definições resulta que TAXA DE DOSAGEM = VOLUME x CONCENTRAÇÃO x constante. Onde a constante é um número para corrigir as unidades em que a concentração e o volume são expressos.

Por exemplo, um caldo que é espalhado a uma taxa de 2000 l/ha de um produto líquido que é misturado a 1 %, gera uma taxa de aplicação de:

TAXA DE DOSAGEM (cm3 de produto/ha) = 2000 l de caldo/ha x 1 cm3 de produto/ 100 cm3 de caldo x 1000 cm3 /l = 20000 cm3 de produto/ha = 20 l de produto/ha

Como ajustar o equipamento montado no trator

Uma vez determinado o volume da aplicação, devem ser tomadas as seguintes medidas para ajustar um sistema de tratamento:

- Selecionar a velocidade do motor (revoluções).

- Selecionar a velocidade de avanço do trator.

- Determinar o caudal instantâneo total a ser entregue pelo equipamento (l/min).

- Escolher os bicos e a pressão de trabalho. Verificar os caudais.

- Calcular a quantidade de produto fitossanitário e água a ser adicionada ao tanque.

Exemplo prático

Foi recomendado um tratamento inseticida contra mosca branca com um volume aproximado de pulverização de 1750 l/ha. Como se trata de um tratamento contra uma praga ao ar livre, a velocidade do equipamento deve situar-se entre 2-3 km/h. O tratamento será efetuado numa parcela plantada a 6 x 4 m. O tratamento será realizado com um turbo-atomizador com um tanque de 1500 l de capacidade e 16 bicos.

Suponhamos que queremos utilizar um produto com as seguintes características:

- Matéria ativa: BUPROFEZIN 25 % [WP] P/P

- Apresentação: EC - Concentrado para emulsão

- Dose de etiqueta (concentração recomendada): 0,04-0,08 (%)

- Selecionar a velocidade (revoluções) da tomada de força e do motor.

Normalmente, o fabricante do equipamento de pulverização recomenda uma velocidade de tomada de força que ele considera ótima para o funcionamento do equipamento de pulverização. A esta velocidade, os eixos de acionamento, a bomba e o ventilador rodam a uma velocidade ótima que os torna mais eficientes (produzindo pressão de ar suficiente e quantidade de ar respetivamente, com menos consumo e desgaste).

Geralmente, os fabricantes atuais recomendam uma velocidade de tomada de força entre 480 e 540 revoluções por minuto (rpm). No exemplo, vamos assumir que o fabricante recomenda 540 rpm. Uma vez definida a velocidade da tomada de força (TDF), resta determinar a velocidade do motor do trator correspondente.

Lembremos que a velocidade da TDF e do motor estão relacionadas pela chamada taxa de transmissão, que é definida como

Taxa de transmissão= Velocidade do motor / velocidade da TDF [3]

Ou, por outras palavras:

Velocidade do motor = taxa de transmissão x velocidade TDF

Se tivermos um taquímetro, podemos medir ambas as velocidades de rotação. Por exemplo, suponha que quando o motor do trator gira às 1700 rpm, medimos com o taquímetro que a velocidade da TDF era igual a 452 rpm. Portanto, a taxa de transmissão é:

Taxa de transmissão = 1700 / 452 = 3,78

A velocidade da TDF desejada é de 540 rpm, portanto, a velocidade do motor a que precisamos de trabalhar é:

540 x 3,78 = 2041 rpm

Contudo, muitas vezes não temos um taquímetro. Nesse caso, podemos:

- Consultar o livro de dados técnicos do trator e encontrar a taxa de transmissão entre a velocidade do motor e a velocidade da tomada de força.

- Em muitos tratores, o painel de controlo indica não só a velocidade do motor, mas também a velocidade da tomada de força. Muitos tratores modernos estão equipados com um painel de visualização eletrónica, mas os tratores mais antigos estão também equipados com um sistema mecânico de agulhas que permite a sua leitura.

- Em alguns tratores, a velocidade do motor que produz 540 rpm na tomada de força é marcada no painel.

- Selecionar a velocidade de avanço do trator.

Quando o trator está a funcionar a uma velocidade muito baixa, como é o caso da aplicação de tratamentos fitossanitários, a velocidade do solo indicada no painel de controlo não é fiável, mesmo que o painel seja eletrónico. Por esta razão, é conveniente fazer medições mais precisas desta velocidade de avanço usando um procedimento simples, que consiste em fazer o trator percorrer uma distância conhecida à velocidade calculada na secção anterior e medir o tempo necessário para cobrir essa distância. Estas medidas são feitas com cada uma das mudanças inferiores do trator e não precisam de ser repetidas desde que o tamanho da roda não seja alterado. Para obter a velocidade do trator em quilómetros por hora, é feito o seguinte cálculo:

Velocidade (Km/h) = Distância percorrida (m) / Tempo percorrido (s) x 3,6

Suponhamos que se realiza um ensaio com o trator acima referido, que tem quatro velocidades baixas e quatro velocidades altas. O trator está regulado para 2041 rpm e o tempo que leva a percorrer uma distância de 100 m em linha reta é cronometrado. Os tempos seguintes são obtidos:

|

MUDANÇAS DO TRATOR |

TEMPO (s) |

| 1ª curta | 234,8 |

| 2ª curta | 163,9 |

| 3ª curta | 138,7 |

| 4ª curta | 109,2 |

| 1ª longa | 76,2 |

| 2ª longa | 65,5 |

A velocidade de avanço em quilómetros por hora é calculada com a fórmula e resultados acima referidos:

Mudança: 1ª curta a Velocidade (Km/h) = 100 (m) / 234,8 (s) x 3,6 = 1,5 Km / h

2ª curta a 2,1 km/h

3ª curta a 2,5 km/h

4ª curta a 3,2 km/h

Portanto, para o tratamento escolhemos a 2ª mudança curta, que produz uma velocidade do trator de 2,1 km/h quando o motor do trator está a funcionar a 2041 rpm.

- Determinar o caudal total a ser entregue pelo equipamento (l/min).

O caudal de caldo a fornecer pelo equipamento é calculado de acordo com a seguinte fórmula:

Caudal total (l/min) = (Velocidade (km/h) x Largura da estrada (m) x Volume (l/ha)) / 600

Lembrando que a largura da rua é de 6 m, temos isso:

Caudal total (l/min) = 2,1 Km/h x 6 m x 1750 l/ha / 600 = 36,8 l/ min

- Escolher os bicos e a pressão de trabalho. Verificar os caudais.

O equipamento tem 16 bicos, mas dependendo da vegetação, é possível que nem todos eles sejam utilizados. Para saber o número de bicos a utilizar, é necessário pulverizar a parcela com água, ficar atrás do equipamento e fechar ou orientar os bicos que não direcionam o jato para a vegetação.

Neste caso, assumimos que a vegetação é espessa e que todos os 16 bicos serão utilizados. Portanto, o caudal a ser fornecido por cada um deles é:

Caudal por bico (l/min) = 36,8 l /min / 16 bicos = 2,3 l/min

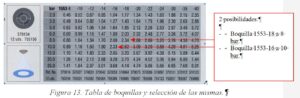

A figura 12 mostra uma tabela de bicos e indica os possíveis bicos a serem utilizados dentro da gama de pressão recomendada (7-12 bar). Existem 2 possibilidades:

- Bico 1553-18 a 8 bar.

- Bico 1553-16 a 10 bar.

Decidimos selecionar o 1553-16 e a pressão de trabalho será de 10 bar.

Decidimos seleccionar la 1553-16 y la presión de trabajo será de 10 bar.

No entanto, pode ser desejável distribuir o caudal do equipamento proporcionalmente à vegetação. Suponhamos que há mais vegetação no topo das árvores, como mostra a figura 13.

Figura 13. - Distribuição percentual do caldo na vegetação.

Figura 13. - Distribuição percentual do caldo na vegetação.

Neste caso, procederemos como se segue. O caudal a ser entregue pelos bicos na metade superior é de 60 % do total, ou seja, 36,8 x 0,6 = 22,1 l/min.

Se colocarmos todos os bicos iguais na metade superior, cada bico deve fornecer

22,1 / 8 = 2,7 l/min

O bico 1553-20 a 8 bar fornece 2,68 l/min.

O caudal a ser fornecido pela metade inferior da máquina é

36,8 / 0,4 = 14,7 l/min

Cada bico deve então fornecer 14,7 / 8 = 1,8 l/min, o que induz a escolher, utilizando a pressão previamente selecionada (8 bar), o bico 1553-14, que fornece 1,7 l/min.

Desta forma, dois tipos de bicos podem ser utilizados para dividir o fluxo do caldo de modo a que mais caldo seja dirigido para a parte superior das copas.

- Verificação do caudal:

Em geral, os caudais teóricos não são exatamente os mesmos que os fornecidos pelos bicos, pelo que é aconselhável recalcular o volume realmente aplicado.

Para isso, utilizando um relógio e uma proveta ou balde de medição, os caudais fornecidos pelos bicos são medidos quando o manómetro do equipamento indica a pressão a que o tratamento será efetuado. Uma vez calculado o caudal fornecido pelo equipamento, o volume aplicado é calculado utilizando a fórmula:

Volume (l/ha) = [Q (l/min) * 600] / [v (Km/h) * A (m)]

- Calcular a quantidade de produto fitossanitário e água a ser adicionada ao tanque.

Como a concentração recomendada do produto na etiqueta é de 0,04-0,08 %, assumimos que queremos utilizar 0,06 %. A quantidade de produto a ser adicionada é:

1500 l água * 0,06 l produto / 100 l água = 0,9 l produto

VERIFICAÇÃO DA CORRECTA APLICAÇÃO

Uma vez ajustado o equipamento, é importante verificar se conseguimos os revestimentos desejados sobre a vegetação. Para isso, uma área da parcela é pulverizada com água e são efetuadas duas verificações:

- Observa-se atrás do turbo e verifica-se se todo o caudal é dirigido para a vegetação.

- Os papéis sensíveis à água (papéis amarelos que mudam para azul quando em contacto com líquidos) são colocados sobre a vegetação e o revestimento produzido é observado.